De miljømæssige udfordringer ved batteriproduktion

Elbiler er blevet symbolet på fremtidens bæredygtige transport. De kører uden udstødning, reducerer lokal luftforurening og ses ofte som et grønnere alternativ til benzin- og dieselbiler. Men bag den rene kørsel gemmer sig en kompleks virkelighed: batteriproduktion. For at en elbil kan fungere, kræves store batteripakker, og produktionen af dem har betydelige miljømæssige omkostninger. Udvinding af litium, kobolt og nikkel belaster naturen, produktionen udleder store mængder CO2, og genbrugssystemerne halter efter udviklingen. For at forstå elbilens reelle klimaaftryk må vi derfor se kritisk på hele batteriets livscyklus – fra mine til motorvej.

Råstofudvinding og dens miljøpåvirkninger

Elbilernes batterier kræver specifikke materialer som litium, kobolt, nikkel og grafit. Disse findes ikke i ubegrænsede mængder, og udvindingen har ofte store miljøkonsekvenser.

- Litium, som primært udvindes i Sydamerika, kræver enorme mængder vand. Det sker ofte i tørre områder, hvor vandforbruget kan true lokale landbrug og økosystemer. Når du køber en Tesla Model 3 eller en VW ID.4, indeholder batteriet litium, der sandsynligvis kommer fra disse områder.

- Kobolt, som er centralt i mange elbilbatterier, udvindes i høj grad i Den Demokratiske Republik Congo. Ud over miljøskader ved udvindingen er kobolt også forbundet med etiske udfordringer, herunder børnearbejde. Producenter som BMW og Volvo arbejder derfor på at reducere mængden af kobolt i deres batterier.

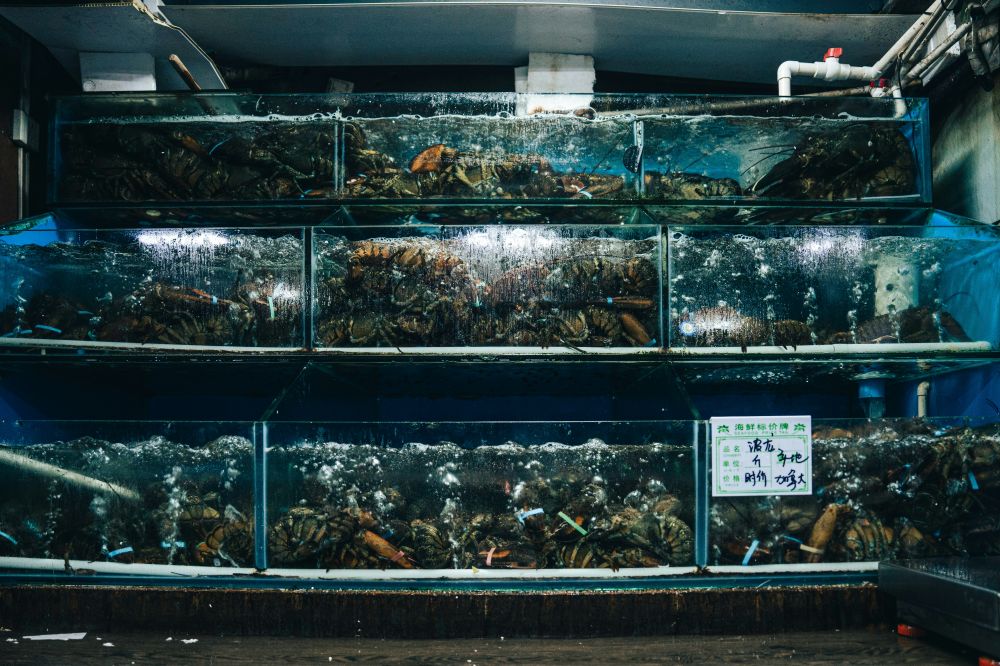

- Nikkel, der bruges til at øge batteriets kapacitet, udvindes blandt andet i Indonesien. Her er udvindingen ofte forbundet med skovrydning og forurening af havmiljøet, når affald dumpes i kystområder.

For bilindustrien betyder det, at hvert nyt batteri starter med et betydeligt miljøaftryk. Jo større batteri, jo større ressourceforbrug. Det er derfor ikke tilfældigt, at producenter som Polestar i deres livscyklusanalyser understreger, hvor meget råstofudvinding vejer i det samlede CO2-regnskab.

Energiforbrug og udledninger i produktionen

Når råstofferne er udvundet, begynder selve batteriproduktionen, og den er ekstremt energikrævende.

Et typisk 75 kWh batteri – som det vi finder i mange elbiler – kan udlede over 5 ton CO2 alene i produktionen. Det betyder, at en ny elbil starter sit liv med et højere klimaaftryk end en tilsvarende benzinbil. Den store forskel er dog, at elbilen i løbet af sin levetid kan indhente dette aftryk, især hvis den lades med strøm fra vedvarende kilder.

Produktionen foregår primært i lande som Kina og Sydkorea, hvor en stor del af elektriciteten stadig kommer fra kulkraft. Det øger CO2-belastningen markant. Samtidig kræver produktionen kemikalier og avancerede processer, som kan skabe affald og risiko for forurening, hvis de ikke håndteres korrekt.

Her ser vi en vigtig udvikling i bilindustrien: fabrikker i Europa og Nordamerika, som drives af vedvarende energi, begynder at reducere klimaaftrykket fra batteriproduktion. Et godt eksempel er Northvolt i Sverige, der producerer batterier med strøm fra vandkraft. Hvis denne model bliver normen, kan CO2-aftrykket pr. elbil reduceres betydeligt.

Genbrug, affald og fremtidens løsninger

En af de største udfordringer ved elbilbatterier viser sig, når de når slutningen af deres levetid.

I dag mangler der effektive systemer til at håndtere de enorme mængder batteriaffald, som vil opstå i de kommende årtier. Mange batterier ender stadig med at blive deponeret eller brændt, hvilket både betyder spild af værdifulde materialer og risiko for miljøskader.

Bilproducenter arbejder dog på flere løsninger:

- Genbrug: Virksomheder som Umicore og Redwood Materials udvikler teknologier til at genvinde litium, kobolt og nikkel. Målet er at skabe en cirkulær økonomi, hvor materialer fra gamle batterier bruges i nye.

- Second life-batterier: Mange brugte elbilbatterier har stadig 70-80 % kapacitet tilbage. De kan derfor genanvendes til stationær energilagring, fx i solcelleanlæg eller som backup til elnettet. Nissan og Renault er blandt de producenter, der allerede tester dette i praksis.

- Nye teknologier: Fremtidens batterier, som solid-state og natrium-ion, lover mindre afhængighed af problematiske råstoffer. Toyota, BMW og andre bilproducenter investerer massivt i udviklingen.

Hvis disse løsninger bliver udbredt, kan elbilens samlede miljøaftryk reduceres markant. Men vi er endnu ikke i mål – i dag er genanvendelsesprocenterne stadig lave, og mængden af udtjente batterier stiger hurtigt.

Elbilen repræsenterer et vigtigt skridt mod en grønnere transportsektor, men batteriproduktionen efterlader stadig dybe miljømæssige spor. Råstofudvindingen presser natur og lokalsamfund, produktionen kræver enorme mængder energi, og genbrugssystemerne halter. Bilen i sig selv er ikke problemet – det er hele værdikæden bag batteriet. Hvis elbiler skal være den reelle løsning på transportens klimaproblemer, kræver det, at bilindustrien, politikere og forskere arbejder sammen om at gøre batteriproduktionen mere bæredygtig. Først når råstoffer udvindes ansvarligt, fabrikker drives af grøn energi, og batterier genbruges effektivt, kan vi kalde elbilen for et virkelig grønt alternativ.

Forbrugernes rolle i den grønne omstilling

Selvom udfordringerne ved batteriproduktion ofte ligger langt væk fra bilkøberens hverdag, spiller forbrugerne en vigtig rolle. Når vi vælger elbil, vælger vi indirekte også en forsyningskæde. Mange producenter offentliggør i dag livscyklusanalyser, hvor man kan se klimaaftrykket fra råstofudvinding til færdigt køretøj. At vælge en bil fra en producent, der arbejder aktivt med genbrug, grøn energi i produktionen og gennemsigtighed i leverandørkæden, kan derfor gøre en reel forskel. Samtidig betyder kørselsmønstre meget: en elbil, der oplades med grøn strøm og bruges i mange år, udnytter sit batteri langt bedre end en bil, der hurtigt skiftes ud. På den måde er bilkøberen en aktiv medspiller i at gøre elbilen til en mere bæredygtig løsning.